贵州压铸模具开发公司

关键词: 贵州压铸模具开发公司 模具开发

2024.09.12

2024.09.12

文章来源:

在模具开发中,合理化和精益生产可以帮助提高生产效率、降低成本,并提高产品质量。以下是处理模具的合理化和精益生产的一些建议:流程分析:对整个模具开发过程进行流程分析和优化,识别出流程中的瓶颈和浪费,通过消除瓶颈和减少浪费来提高生产效率。价值流图:制作模具开发的价值流图,明确每个环节的价值和浪费,通过优化价值流程,减少不必要的动作、等待和运输,提高生产效率。标准化工作站:对模具开发中的工作站进行标准化,包括工作站布局、设备配置、人员培训等,以确保每个工作站的操作规范化和一致性。持续改进:建立一个持续改进的文化,鼓励团队成员提出改进建议并进行实施,通过不断地改善和优化,提高模具开发的效率和质量。5S管理:采用5S管理方法,即整理、整顿、清扫、清洁、素养,通过保持工作环境整洁有序,减少物料丢失和浪费,提高工作效率。模具开发需要与客户进行有效的沟通和协商,了解客户的需求和期望。贵州压铸模具开发公司

模具设计的优化可以从多个方面考虑,以下是一些常见的优化方法:材料选择:选择适合模具的材料非常重要。常见的模具材料包括工具钢、热作工具钢、硬质合金等。根据模具的使用条件、工作温度和寿命要求,选择合适的材料可以提高模具的耐用性和性能。结构优化:模具结构的设计直接影响模具的性能和使用寿命。在设计中应避免过大的冲击力和应力集中区域,以及合理设置模具的冷却系统,保证模具在使用时的温度和尺寸稳定。减少加工次数:通过优化模具结构和设计,可以尽量减少模具的加工和装配次数,节约成本和时间。例如,合理设计模具分型面和滑块结构,避免复杂的加工和装配过程。提高模具的精度:模具的精度直接影响产品的质量。在设计中应尽量考虑减小模具的尺寸误差和表面粗糙度,提高模具的加工精确度,确保产品的精度和一致性。降低模具的损耗和磨损:模具在使用过程中会经历冲击、磨损和疲劳等问题。在设计中应考虑增加模具的强度和耐磨性,使用合适的润滑剂和冷却系统进行保护,延长模具的使用寿命。贵州压铸模具开发公司模具开发可以采用数据分析和智能优化算法提高模具的设计效率和质量。

模具开发中避免气泡和缩孔问题是非常重要的,因为这些问题会直接影响模具的质量和性能。以下是一些避免气泡和缩孔问题的方法:选择合适的材料:选择具有良好流动性和抗收缩性能的材料是避免气泡和缩孔的第一步。通常适合模具制造的材料包括铝合金、钢材和各种塑料。设计合理的结构:合理的模具结构可以减少气泡和缩孔的产生。例如,在设计中要尽量避免使用过于薄壁、过于复杂、过于密集的零件和结构。控制模具加工和冷却过程中的温度:温度的变化会直接影响材料的流动性和固化过程,从而产生气泡和缩孔。因此,在模具加工和冷却过程中,应控制加工和冷却的温度,并避免过分急促的升温和冷却。优化模具设计和加工工艺:优化模具设计和加工工艺可以避免气泡和缩孔的产生。例如,在模具加工过程中应该尽可能地使用数控加工和慢走丝机等高精度加工设备,并采取适当的加工参数和刀具。采用适当的模具热处理方法:模具的热处理过程可以改变材料的硬度、强度和韧性等性能。为了避免气泡和缩孔的产生,应根据不同材料的特性采用适合的热处理方法,例如淬火、回火、淬火回火、预淬火、氮化和硬化焊接等。

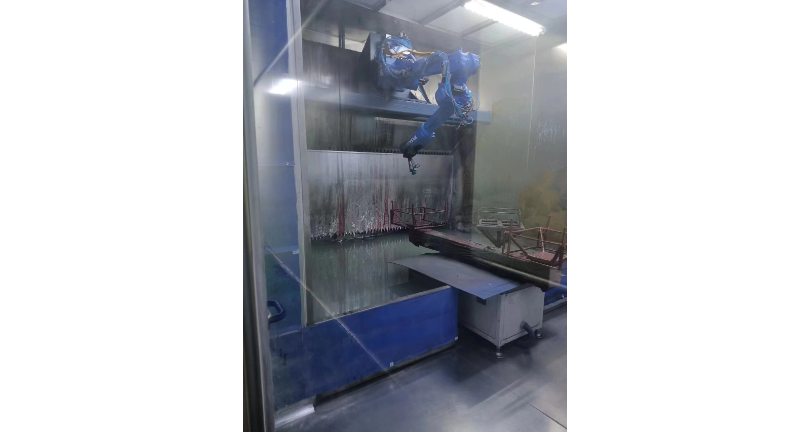

解决模具的外观质量和色差问题需要注意以下几个方面:模具材料选择:选择质量稳定、颜色一致的模具材料,尽量避免存在色差的材料。材料的选择要考虑透明度、耐热性、流动性等因素,以满足产品的外观要求。模具表面处理:模具的表面处理对于外观质量和色差有很大影响。采用高精度的加工技术,如擦光、抛光和电镀等表面处理方法,可以改善模具表面的光滑度和光洁度,减少产品的瑕疵和色差。模具设计优化:在模具设计过程中,要考虑产品的外观要求。合理设置模具的表面结构、冷却系统和射出口等部分,以确保产品均匀充填、冷却均匀,并减少可能引起色差的因素。注塑工艺优化:调整注塑的工艺参数,如注射压力、注射速度、保压时间和温度等,以获得更好的外观质量和色差控制。通过试模和调试,不断优化工艺参数,找出适合产品的较好参数组合。色差控制:在注塑过程中,可以采用一些控制色差的技术。例如,使用色差测量仪器对产品进行色差检测,并根据检测结果进行调整。此外,控制原料的配比和混合方式,以确保颜色的一致性。模具开发需要管理好模具的设计文档和技术资料,以便于后续的维护和改进。

在模具开发中,进行模具的性能测试和验证是确保模具质量和性能的重要步骤。以下是一些常见的方法和步骤:设计评审:在开始制造模具之前,进行设计评审是必要的。设计评审涵盖了模具的构造、尺寸、材料选择等方面,以确保设计方案的合理性和可行性。模具样品制作:在制造模具之前,通常会制作一批样品来进行实际的性能测试和验证。这些样品可以在模具试模机上进行模具试模,以模拟实际生产环境。模具性能测试:对模具进行性能测试的方法包括模具试模、模具寿命测试和模具精度检测等。模具试模可以验证模具的功能是否正常,包括零件的成型和尺寸精度等。模具寿命测试可以通过连续或间断的生产运行来评估模具的使用寿命和稳定性。模具精度检测可使用测量设备如千分尺、投影仪等来测量零件的尺寸和形状精度。配合件测试和验收:对于需要与其他零件或组件配合使用的模具,需要进行配合件测试和验收。这可以确保模具与其他零件的配合度良好,避免出现配合不良的情况。模具开发需要进行质量改进和问题解决,持续提高模具的质量和可靠性。贵州压铸模具开发公司

模具开发需要进行技术经济分析,评估投资回报率和商业效益。贵州压铸模具开发公司

模具开发中的质量控制措施包括以下几个方面:设计阶段的质量控制:在模具设计阶段,需要采取多样化的质量控制措施,例如在设计过程中进行多次审核,使用先进的CAD软件进行模拟优化等,以确保模具的设计质量符合要求。采用高质量的原材料:模具需要使用高质量的原材料,例如很大强度钢、高温合金等材料,以确保模具在使用中的寿命和耐用性。同时还需要对原材料进行质量把控措施,例如:原材料的检验,从供应商处获取较好原材料等。制造过程的全程监控:在模具制造的全过程中,需要严格监控每个制造环节,例如:切割、加工、装配、调试等,确保每个制造环节符合设计要求,同时可以通过引进先进的制造设备及软件,在制造过程中提高质量。测试及检验环节的质量控制:制造完成模具之后,需要对模具进行测试及检验。测试可以通过使用3D打印技术进行模拟检验,以评估模具的设计性能。而在检验环节,可以采用 X 光检测,钨丝切割等先进技术或传统的 3C 检评标准证书进行检验,并通过标准文件来确保模具的合格运行。贵州压铸模具开发公司

- 海南压铸模具开发厂 2024-09-15

- 上海pp塑料注塑价格 2024-09-15

- 辽宁pc塑料注塑机器 2024-09-15

- 云南伪电镀喷涂团队 2024-09-14

- 四川纳米电镀喷涂设备 2024-09-14

- 贵州汽车电镀喷涂价位 2024-09-14

- 江西汽车电镀喷涂处理 2024-09-13

- 安徽伪电镀喷涂公司 2024-09-13

- 01 江门洗衣盆洗衣池模具

- 02 江西手板打样

- 03 新乡组合环形弹簧标准件

- 04 广州日用五金优化价格

- 05 DAH110-Y1压缩泵订做

- 06 安徽精密五金配件厂商

- 07 徐州无断槽美国哈克HK432-2液压站

- 08 四川检测压缩机零部件

- 09 美国原装进口铆钉枪6304

- 10 工业管道塑料制品制品