广东高质量BMC模压工艺

关键词: 广东高质量BMC模压工艺 BMC模压

2025.08.09

2025.08.09

文章来源:

BMC模压工艺将朝着多功能化和绿色化的方向发展。在多功能化方面,研究人员将不断探索新的材料配方和工艺方法,使BMC模塑料具备更多的功能,如导电、导热、自修复等。例如,通过添加导电填料,可使BMC模压制品具有一定的导电性能,满足一些特殊领域的需求。在绿色化方面,随着环保意识的增强,对BMC模压工艺的环保要求也越来越高。企业将加大研发投入,开发环保型的BMC模塑料,减少生产过程中的污染物排放。同时,优化生产工艺,提高材料的利用率,降低能源消耗,实现BMC模压工艺的可持续发展,为各行业提供更加环保、高效的解决方案。BMC模压成型的宠物用品零件,安全且符合宠物使用习惯。广东高质量BMC模压工艺

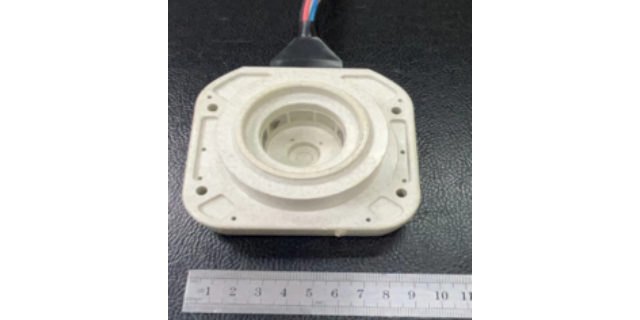

提升力学性能是BMC模压技术的重要发展方向。通过优化玻璃纤维的表面处理工艺,采用硅烷偶联剂对纤维进行预处理,使纤维与树脂的界面剪切强度从35MPa提升至52MPa,制品的冲击强度相应提高40%。在纤维排列控制方面,开发出磁场辅助成型技术——在模压过程中施加0.5T的均匀磁场,使磁性涂层处理的玻璃纤维沿磁场方向定向排列,制品的纵向拉伸强度达180MPa,横向强度达150MPa,实现各向同性向各向异性的可控转变。此外,通过在配方中添加5%的碳纤维短切丝,可进一步提升制品的疲劳寿命,经10⁶次循环加载测试后,强度保留率仍高于90%。佛山高质量BMC模压服务商高效BMC模压,助力企业快速发展。

为满足不同地域的使用需求,BMC模压工艺在材料配方上持续创新。针对高湿度环境,通过增加憎水性填料比例,可将制品吸水率控制在0.1%以下;在寒冷地区应用中,通过调整树脂体系,使制品在-40℃环境下仍保持85%的冲击强度。例如,某北极科考站设备外壳采用改进型BMC模压工艺后,在-50℃至+60℃温域内尺寸变化率<0.3%,有效避免了因热胀冷缩导致的密封失效问题。此外,通过在原料中添加抗紫外线剂,可使制品在户外暴晒5年后强度保持率仍达80%以上。

环保要求推动BMC模压工艺向绿色化转型。在原料替代方面,用生物基不饱和聚酯树脂替代30%的石油基树脂,该生物基树脂以植物油为原料,经环氧化改性后具有与石油基树脂相当的力学性能,且挥发性有机化合物(VOC)排放降低45%。生产过程中,引入闭环水循环系统,通过膜分离技术将冷却水中的树脂残留物过滤回收,使水循环利用率达98%,年节约用水1200吨。在废气处理环节,采用旋转式分子筛吸附装置,对模压过程中产生的苯乙烯单体进行吸附-脱附循环处理,净化效率达95%,排放浓度低于20mg/m³,满足国家环保标准。高效BMC模压,降低生产成本。

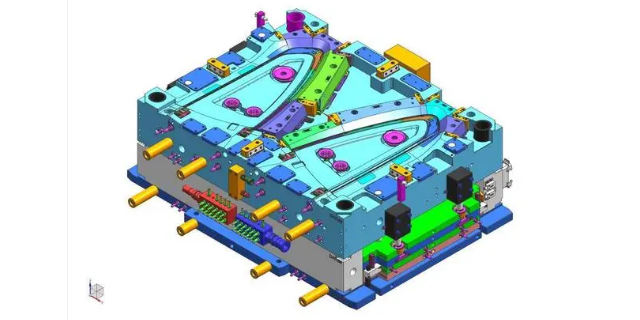

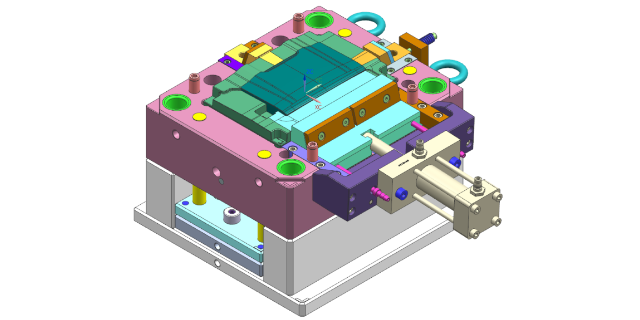

BMC模压工艺的设备选型需综合考虑制品尺寸、生产批量及材料特性。对于中小型制品,推荐使用200-500吨锁模力的液压机,其压力稳定性可控制在±1%以内,确保制品密度均匀性。加热系统方面,采用导热油循环加热可使模具温度波动范围缩小至±3℃,较电加热方式提升2倍控制精度。在设备维护方面,需定期清理模具型腔内的残留物料,避免玻璃纤维划伤模腔表面。某企业通过建立预防性维护制度,将模具使用寿命从10万模次延长至15万模次,同时将设备故障率从每月3次降至0.5次。此外,液压系统的过滤精度需保持在10μm以下,以防止油液污染导致的压力波动问题。BMC模压生产的农业机械配件,适应田间复杂的工作环境。广东高质量BMC模压工艺

选用比较好BMC配方,提升模压制品性能。广东高质量BMC模压工艺

随着制造业的发展,自动化生产成为提高生产效率和产品质量的重要趋势,BMC模压工艺也积极与自动化生产相结合。自动化模压线可以实现BMC模塑料的自动投料、模具的自动闭合与开启、制品的自动脱模等一系列操作。自动投料系统能够准确控制投料量,避免人工投料可能出现的误差,提高装料量的准确性。模具的自动闭合与开启可以加快生产节奏,缩短成型周期,提高生产效率。自动脱模装置能够保证制品顺利脱出,减少人工操作对制品的损伤。同时,自动化生产还可以实现对生产过程的实时监控和数据采集,通过数据分析及时发现生产过程中的问题并进行调整,提高BMC模压制品的质量稳定性和生产过程的可控性。广东高质量BMC模压工艺

- 苏州耐高温BMC注塑一站式服务 2025-12-21

- 惠州大型BMC注塑模具设计 2025-12-21

- 茂名家用电器BMC模压加工服务 2025-12-20

- 广东专业BMC模具怎么选 2025-12-20

- 广东工业用BMC模压品牌 2025-12-20

- 茂名耐高温BMC注塑模具设计 2025-12-20

- 惠州精密BMC注塑联系方式 2025-12-20

- 中山先进BMC模具服务厂家 2025-12-19

- 01 定制彩色母价格

- 02 江苏4L塑料桶性能

- 03 西藏PU聚氨酯干冰保温箱冷链配送

- 04 吉林厂家直销彩壳

- 05 四川大容量干冰保温箱厂

- 06 江西耐高温彩壳批发厂家

- 07 上海耐磨塑料供应商

- 08 芬兰PE抗静电方案

- 09 配件硅胶价格

- 10 重庆牢固锁死扎线带厂家直销