贵州连续提升机

关键词: 贵州连续提升机 提升机

2025.09.23

2025.09.23

文章来源:

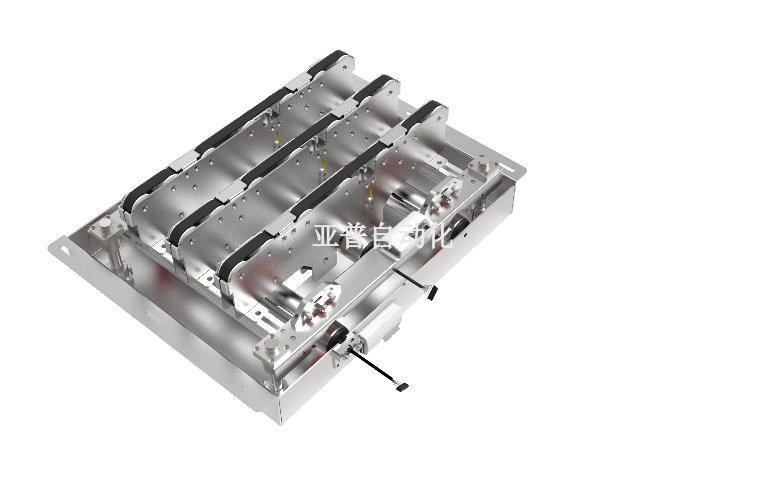

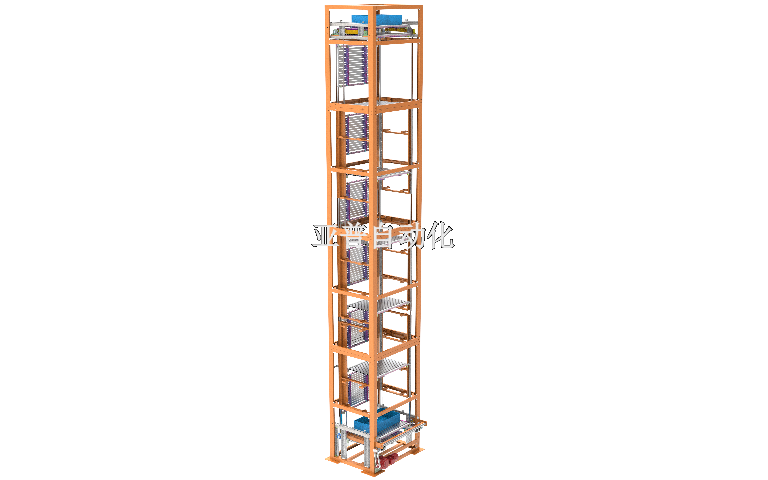

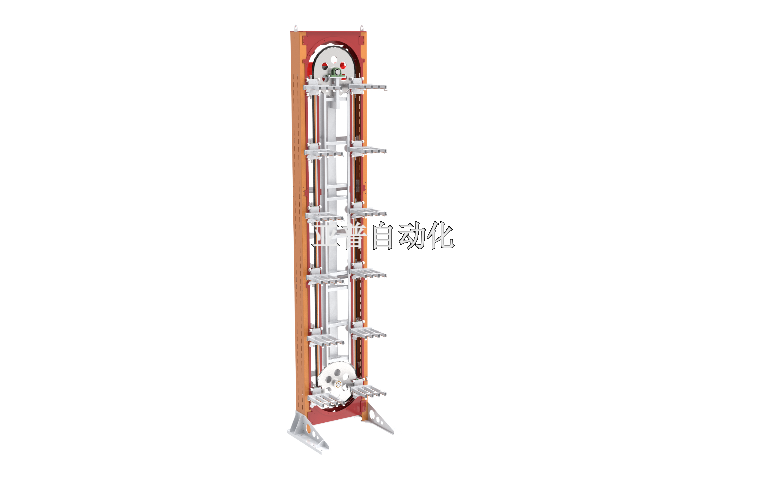

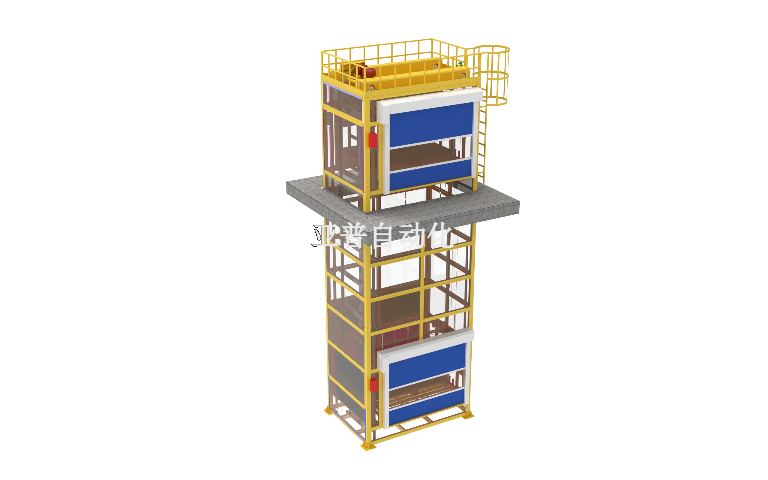

电梯导轨钻孔需将导轨(长度6m-8m)从冷拉区输送至钻孔机,传统人工抬运导轨(需4人协作),单次抬运耗时30秒,日加工量50根,导轨定位偏差易导致钻孔错位(错位率3%)。AGV提升机与钻孔机配合后,采用双端支撑设计(适配6m-8m导轨),通过视觉导航识别导轨长度,自动调整支撑间距,再按钻孔机进料位置精细停靠,定位误差±0.2mm。单次输送耗时8秒,日加工量提升至120根,无需人工抬运(减少4名工人),钻孔错位率降至0.2%,且导轨输送过程中可自动清洁表面油污(清洁率90%),提升钻孔精度。视觉识别提升机自动校正包裹朝向,分拣效率提升300%,错误率0.005%。贵州连续提升机

面包生产需将面团从和面区输送至醒发箱(38℃,湿度85%),传统人工搬运面团(易因温度差异导致醒发不均,不良率3%),单次搬运耗时12秒,日产量1.2万份。AGV提升机与醒发箱配合后,采用保温输送平台(温度波动±1℃),通过红外导航自动对接和面机出口,升降平台按醒发箱层高(400mm)精细放置面团,醒发过程中温度湿度稳定。单次搬运耗时3秒,醒发不良率降至0.3%,日产量提升至3万份,减少3名搬运工人,且面团输送过程中可自动计数(计数误差<0.1%),避免醒发箱过载。广东自动提升机提升机实现24米高密度存储、-25℃冷链运营,仓储效率提升45%、成本降60%,订单履约缩至4小时内。

半导体键合需将芯片(尺寸5mm×5mm)从划片区输送至键合机,传统人工用吸笔拾取芯片(易因静电损坏,损坏率2.2%),单次拾取耗时8秒,日键合量3000颗。AGV提升机与键合机配合后,配备离子风机(静电消除时间<1秒),通过RFID导航精细定位芯片位置,升降平台采用微型真空吸盘(吸力0.1N)轻柔抓取芯片,按键合机工作台高度(350mm)平稳放置,定位误差±0.05mm。单次输送耗时2秒,芯片损坏率降至0.1%,日键合量提升至8000颗,且键合数据可通过AGV系统同步至MES系统,实现半导体封装数字化管理。

化工原料存储需将密封桶(重量200kg,腐蚀性液体)从灌装区输送至存储架,传统人工驾驶防爆叉车搬运(叉车需定期防爆检测,成本高),单次搬运耗时30秒,日存储量80桶,易因操作不当导致桶体泄漏(泄漏率0.8%)。AGV提升机与存储架配合后,具备防爆认证(ExdIIBT4Ga),通过磁导航沿防爆通道行驶,升降平台采用防滑夹具(夹持力可调)抓取桶体,按存储架层高(1.2m)精细放置,避免桶体碰撞。单次搬运耗时8秒,日存储量提升至200桶,无需防爆叉车(节省检测成本每年5万元),泄漏率降至0,符合化工原料安全存储规范。结合RFID扫描系统,提升机自动识别货物信息,错误率降至0.05%,提高库存管理精度。

新能源电池生产中,电芯叠片需将电芯从切割区输送至叠片机,传统依赖人工搬运电芯(易因静电损坏,损坏率2.5%),单次搬运耗时12秒,日叠片量300组电池。AGV提升机与电芯叠片机配合后,配备防静电吸盘(电阻值10^6-10^9Ω),通过RFID导航精细定位电芯位置,升降平台轻柔抓取电芯(压力可调),按叠片机进料高度(400mm)自动调节,避免电芯挤压损伤。单次搬运耗时3秒,电芯损坏率降至0.3%,日叠片量提升至700组,且全程自动化输送,减少3名操作工人,满足电池生产“零损伤”的严苛要求。联动自动门系统,提升机无缝对接各楼层通道,开关延迟0.3秒,节能降耗。青海提升机大全

提升机双深位存取设计,立体库存储密度提升40%,能耗降低25%。贵州连续提升机

医药无菌车间(GMP级)中,药液灌装需将无菌原料桶从存储区输送至灌装机,传统人工搬运需在无菌手套箱内操作,单次搬运耗时18秒,且人工接触易导致原料污染(污染率0.5%),日灌装量8000瓶。AGV提升机与灌装生产线配合后,采用不锈钢机身(可高温灭菌),通过磁导航沿预设无菌路径行驶,升降平台通过无菌夹具抓取原料桶(容量20L),按灌装机进料高度(1200mm)精细升降,对接时自动开启局部层流防护。单次搬运耗时5秒,日灌装量提升至18000瓶,原料污染率降至0,无需人工干预,同时满足无菌车间“无人员流动”的严格要求,保障药品生产安全。贵州连续提升机

- 北京顶升移栽模块 2025-11-25

- 河南顶升移栽气动执行机构 2025-11-25

- 贵州顶升移栽 2025-11-25

- 湘潭市顶升移栽 2025-11-25

- 江苏顶升移栽四柱导向机构 2025-11-25

- 内蒙古顶升移栽直角转向输送 2025-11-25

- 沧州市顶升移栽 2025-11-24

- 石嘴山市顶升移栽 2025-11-24

- 01 杭州销售压铸模具厂家

- 02 通用型电动滑台更实惠

- 03 四川智能母线厂家直销

- 04 杭州电瓶充电柜充电方案

- 05 上海圆柱式熔断器开关多少钱

- 06 惠州电池测试DCDC电源调试技巧

- 07 江苏各种工程塑料价格

- 08 安徽长行程直线模组生产厂家

- 09 DHR10.A223

- 10 江西品牌开关卡现货