FCD-256A-C热交换器原装

关键词: FCD-256A-C热交换器原装 热交换器

2025.10.28

2025.10.28

文章来源:

微通道热交换器是近年来发展的新型高效设备,其流道尺寸为 10-1000μm,通过精密加工(如挤压、光刻)制成,关键优势是比表面积大、传热效率高、体积小。例如,空调用微通道冷凝器体积只为传统管翅式的 1/4,重量减轻 50%,传热系数提升 40% 以上。其工作原理是:流体在微通道内流动时,边界层薄、湍流强度高,大幅降低热阻;同时,多通道并行设计可实现均匀布流,避免局部过热。微通道热交换器适用于电子冷却(如 CPU、新能源汽车电池冷却)、航空航天(轻量化需求)、制冷空调等领域,但存在易堵塞、加工难度大、耐压性低(通常≤1MPa)的局限性。热交换器在啤酒酿造过程中,控制发酵温度与麦汁冷却。FCD-256A-C热交换器原装

超临界 CO₂(S-CO₂)热交换器因工作在高温(300-700℃)、高压(7-30MPa)的超临界状态,对材料提出严苛要求。其关键挑战在于:S-CO₂在临界点附近(31℃,7.38MPa)的剧烈物性变化会导致流动不稳定,同时高温下的氧化与腐蚀会加剧材料劣化。选材需平衡力学性能与耐蚀性:镍基合金(如 Inconel 718)在 650℃下仍保持 200MPa 以上的屈服强度,且耐 S-CO₂腐蚀速率≤0.01mm / 年,但成本较高;铁素体 - 奥氏体双相钢(如 SAF 2507)成本只为镍基合金的 1/3,在 450℃以下性能稳定,适用于中温工况。某光热电站采用双相钢制成的印刷电路板式换热器,在 500℃、20MPa 条件下运行 10000 小时后,传热系数衰减率只为 3.2%。FTC-31-30-W热交换器厂热交换器在食品冷冻中,快速降低温度保证食品新鲜度。

混合式热交换器(又称直接接触式热交换器)让冷热流体直接接触、混合传热,传热效率极高(接近 100%),且结构简单、无传热壁面阻力。常见类型有喷淋式、鼓泡式、喷射式等,例如在电厂凝汽器中,蒸汽直接与冷却水接触,快速冷凝为水;在冷却塔中,热水被喷淋至填料层,与空气直接接触,通过蒸发和对流散热降温。混合式热交换器的局限性在于只适用于允许流体混合的场景,且需考虑混合后流体的后续处理,如水质净化、成分分离等,因此多用于空调冷却、废水处理、热力发电等领域。

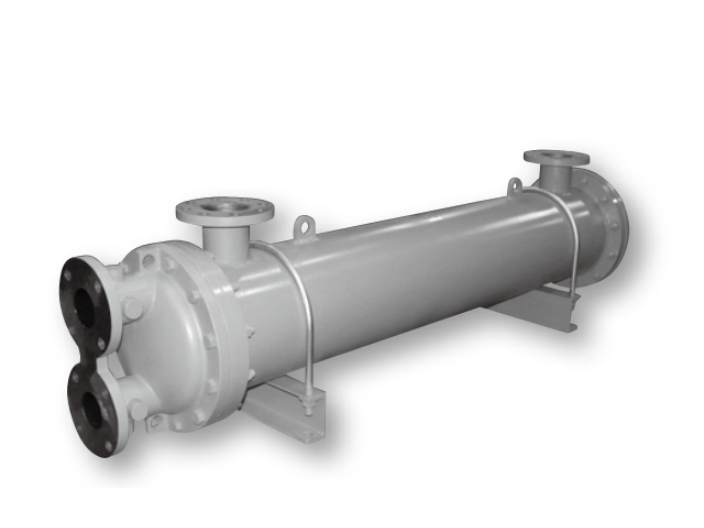

壳管式热交换器作为传统且成熟的换热设备,在工业领域占据重要地位。其壳体通常为圆柱形,内部装有由许多管子组成的管束,管子两端固定在管板上。工作时,一种流体从管箱进入管束内部(管程),另一种流体从壳体入口进入壳体与管束之间的空间(壳程),通过管壁进行热量交换。为增强壳程传热效果,壳体内常设置折流板,引导流体横向冲刷管束,打破边界层,提高传热系数。理邦工业生产的壳管式热交换器采用高质量无缝钢管和耐腐蚀壳体材料,可适应高温高压工况,广泛应用于电厂凝汽器、化工反应器冷却等场景。热交换器采用智能监测系统,实时反馈运行状态与故障预警。

热交换器的模块化设计与扩展应用:模块化热交换器由标准单元组合而成,可通过增减模块适应不同热负荷,单模块换热面积通常 10-50m²,组装后总容量可达 1000m² 以上。其优势在于:工厂预制率高(80% 以上)、现场安装周期短(比整体式缩短 50%)、便于后期扩容。在集中供暖项目中,模块化板式换热器可根据建筑入住率分阶段投运,初期投资降低 30%。某工业园区采用 12 个模块组成的换热站,实现 50 万㎡建筑的供暖需求,且能灵活调节各区域热量分配。双纹管热交换器通过波纹结构,增强传热与抗振性能。DS-106-2热交换器厂

热交换器优化流体分配,使换热更均匀,提升整体性能。FCD-256A-C热交换器原装

未来热交换器将向“高效化、智能化、绿色化、集成化”方向发展。高效化方面,新型强化传热元件(如纳米涂层换热管、多孔介质流道)将进一步提升传热系数;智能化方面,结合IoT、AI技术,实现实时监测、故障预警、自适应调节(如根据热负荷自动切换运行模式);绿色化方面,采用环保材料(可降解的密封件、回收金属)、优化余热回收(如低品位余热利用),降低碳排放;集成化方面,多功能集成热交换器(如“冷却-净化”一体化、“换热-储能”一体化)将减少设备数量,提升系统集成度。同时,针对极端工况(超高温、超高压、强腐蚀)的特种热交换器(如陶瓷基复合材料换热器)也将成为研发重点。FCD-256A-C热交换器原装

- TS-509-1热交换器有限公司 2025-12-11

- ISV-04A-W过滤器厂家 2025-12-10

- 日本P-STU-16-C滤芯生产厂家 2025-12-10

- GF-A-08-2-W过滤器 2025-12-10

- BOS(BCS)-08-R-W过滤器价格一般多少钱 2025-12-09

- 进口UH-16A-WH过滤器生产厂家 2025-12-09

- 进口LND-06-W过滤器生产厂商 2025-12-09

- W-FTC-24-25-W热交换器 2025-12-08

- 01 横沥麦克维尔中央空调保养

- 02 直销机械手厂家电话

- 03 辽宁高速主轴维修

- 04 安徽环保冷冻设备解决方案

- 05 路桥区38口管坯模具价格

- 06 广西机器人自动化生产线工作站

- 07 北京钢打刻机

- 08 湖南自动氩弧焊接机器人设备

- 09 四川一体化喷淋塔

- 10 昆明工业油温机生产厂家