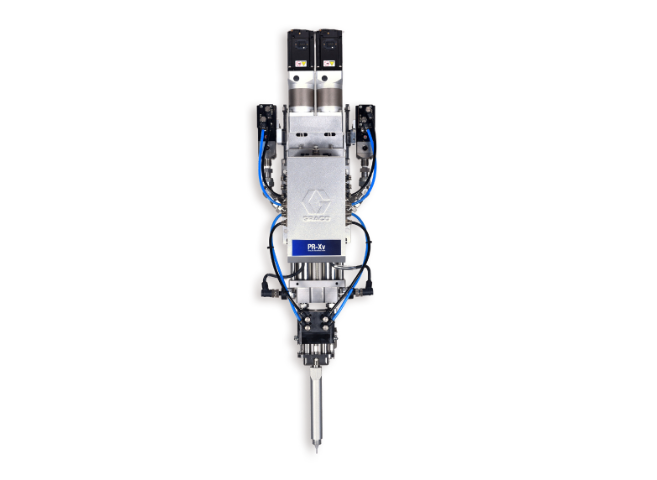

江西PR-Xv30双组份点胶共同合作

关键词: 江西PR-Xv30双组份点胶共同合作 双组份点胶

2025.12.13

2025.12.13

文章来源:

汽车制造行业对零部件的粘接和密封要求极为严格,双组份点胶技术在此领域得到了广泛应用。在汽车内饰方面,像仪表盘、门板等部件,通常由多种不同材质组成,如塑料、皮革和金属等。双组份胶水凭借其优异的粘接性能,能够将它们牢固地结合在一起,保证内饰在车辆行驶过程中的稳定性和耐久性。在汽车发动机舱,环境复杂且温度较高,双组份点胶用于密封各种管路和接头,能够有效防止油液、水汽等泄漏,保障发动机的正常运行。其固化后的胶体具有良好的耐高温、耐油污和耐化学腐蚀性能,能够适应发动机舱内的恶劣环境。此外,汽车车灯的密封也离不开双组份点胶技术,它能够紧密填充车灯的缝隙,形成可靠的密封层,确保车灯在各种恶劣天气条件下都能正常工作。真空脱泡系统消除双组份点胶中的气泡,保障光学器件透光率≥95%。江西PR-Xv30双组份点胶共同合作

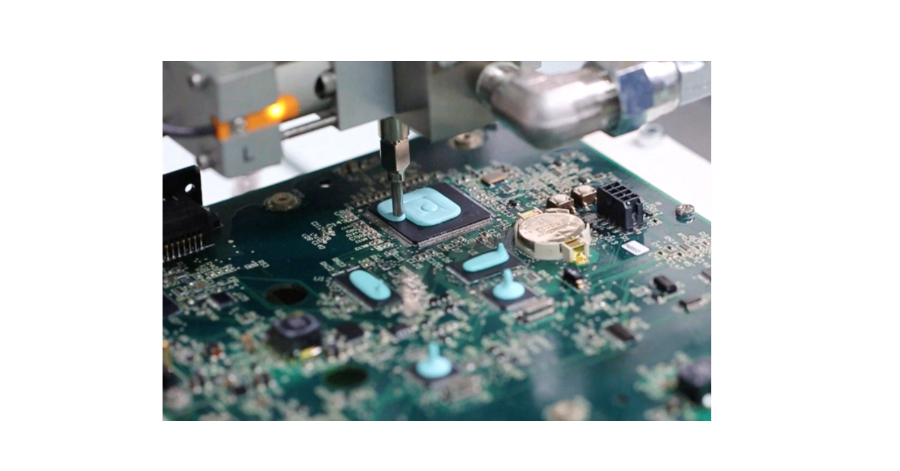

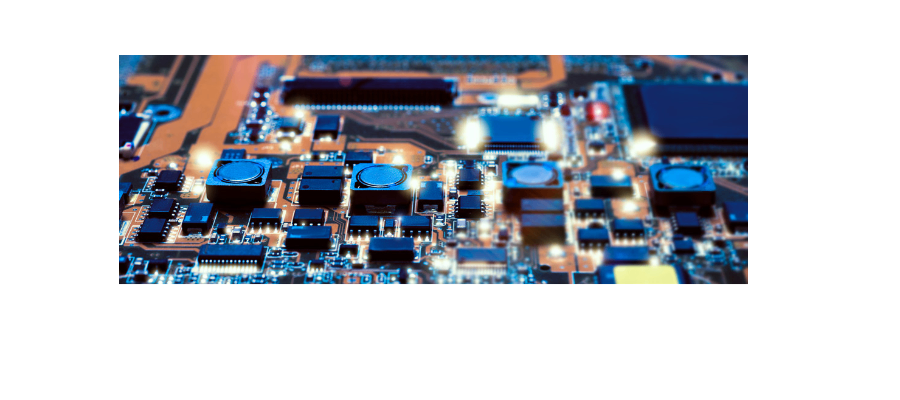

双组份点胶技术通过将两种单独组分(如环氧树脂与固化剂、硅胶与催化剂)在出胶瞬间精细混合,实现了传统单组份胶水无法企及的性能突破。以消费电子领域为例,iPhone15Pro的中框粘接采用双组份环氧胶,其混合比例误差需控制在±0.5%以内,否则会导致胶层脆化或固化不全。某头部代工厂通过引入高精度计量泵与动态混合阀,将点胶速度提升至2000点/分钟,同时使粘接强度达到35MPa(较单组份提升120%),成功通过1.5米跌落测试。更关键的是,双组份体系可通过调整配方实现从5秒到24小时的固化时间可控,在汽车电子领域,特斯拉ModelY的电池包密封采用快固型双组份硅胶,只需8分钟即可完成模块组装,较传统热熔胶工艺效率提升4倍。这种“按需定制”的特性,使双组份点胶成为精密制造中不可或缺的关键工艺。福建机械双组份点胶市场报价防滴漏双组份点胶阀设计,避免胶水残留导致的晶圆表面污染问题。

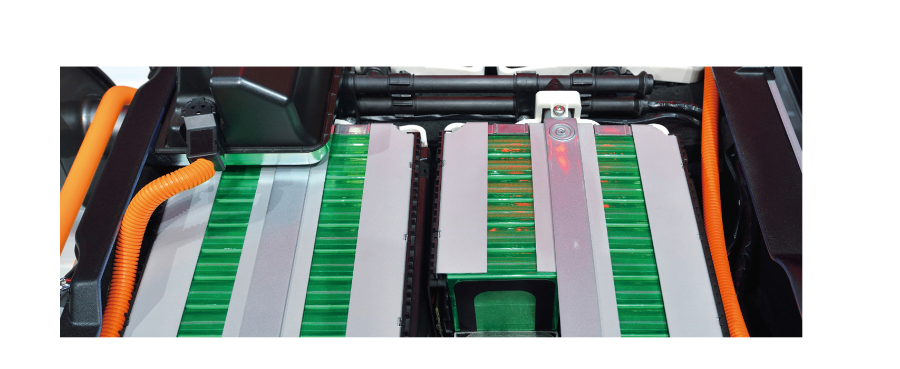

汽车制造行业的高速发展,对零部件的粘接强度、耐久性与安全性提出了严苛要求,双组份点胶技术正成为汽车生产中的关键工艺之一。在车身制造中,双组份点胶用于车门、车窗的密封粘接,胶层能紧密贴合金属与玻璃材质,有效阻隔雨水、灰尘进入车内,同时提升车身的隔音、隔热性能;在动力总成系统中,发动机缸体密封、变速箱部件粘接等环节采用双组份点胶,其耐高温、耐油污、抗振动的特性可确保动力部件长期稳定运行,减少故障风险;在新能源汽车领域,电池包的电芯固定、模组密封、水冷系统粘接等均离不开双组份点胶,它能在保障结构牢固性的同时,提供良好的散热与防护效果,为新能源汽车的安全行驶保驾护航。

汽车行业是双组份点胶机的另一重要应用领域。在汽车制造过程中,双组份点胶机被广泛应用于零部件的密封、粘接等工序。例如,在汽车发动机舱内,双组份点胶机能够精细地将硅胶等密封胶涂覆在发动机盖、油底壳等部件的接缝处,形成有效的密封屏障,防止机油泄漏和外界杂质进入。在汽车车身制造中,双组份点胶机则可用于车身板件的粘接,替代传统的焊接工艺,减轻车身重量,提高车身刚度。此外,随着新能源汽车的快速发展,双组份点胶机在电池包密封、电机绝缘处理等方面也发挥着越来越重要的作用,为新能源汽车的安全性和可靠性提供有力保障。使用双组份点胶,能减少胶水浪费,降低生产成本,经济环保。

双组份点胶的关键在于“精细配比”与“均匀混合”的完美结合,其技术原理围绕胶水的化学反应特性与自动化控制技术展开。两种组份的胶水分别存储在单独料筒中,通过点胶设备的计量泵按照设定比例精细输送,经混合管充分搅拌后形成均匀的胶液,再通过针头精细涂覆至目标位置。这一过程中,配比精度直接决定固化后的产品性能,而混合均匀度则影响粘接的稳定性与一致性。相较于单组份点胶,双组份点胶的技术优势十分明显:固化速度可通过配比调整灵活控制,满足不同生产节拍需求;固化后胶层的力学性能更优异,能承受高低温、振动、腐蚀等复杂工况;同时,双组份胶水的环保性更强,VOC排放更低,契合现代制造业的绿色发展理念。模块化设计支持快速换型,混合头自动清洗功能减少材料浪费,综合良率提升至99.5%。安徽PR-Xv双组份点胶供应

双组份点胶通过准确混合A/B胶实现高的强度粘接,广泛应用于电子、汽车、医疗等领域。江西PR-Xv30双组份点胶共同合作

现代双组份点胶机集成PLC控制系统与中文触控界面,实现参数可视化设置与远程监控。操作人员可通过10英寸触摸屏直接输入点胶路径、速度、压力等参数,系统自动生成三维运动轨迹并支持CAD图纸导入。例如,在汽车电子点火器灌封工艺中,设备可预设20种不同产品的点胶程序,换型时间从传统设备的2小时缩短至10分钟。同时,设备配备自动清洗功能,通过溶剂循环冲洗压力桶和混合管,将胶水残留率降低至0.5%以下,减少停机维护时间。据统计,采用智能化双组份点胶机的生产线,综合效率提升40%,人力成本降低60%,尤其适用于大批量、多品种的柔性制造需求。江西PR-Xv30双组份点胶共同合作

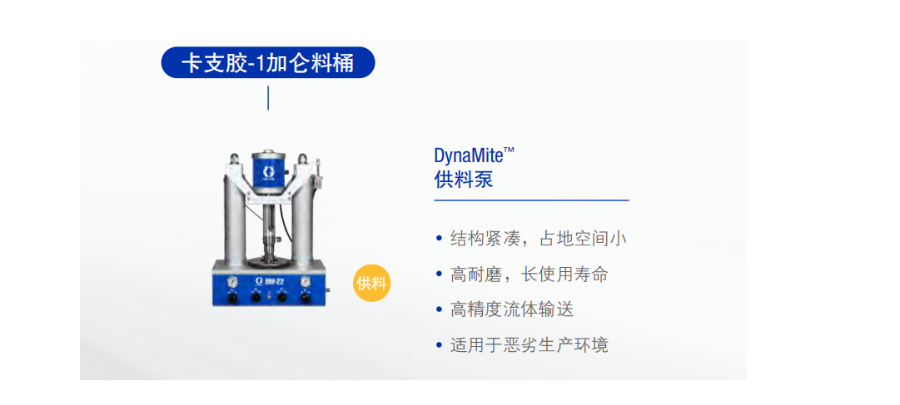

- 湖北质量GRACO供料系统代理商 2025-12-15

- 重庆设备GRACO供料系统配件 2025-12-15

- 广东机械GRACO供料系统品牌 2025-12-14

- 贵州智能化GRACO供料系统厂家供应 2025-12-14

- 重庆设备GRACO供料系统设备制造 2025-12-14

- 广西标准GRACO供料系统设备制造 2025-12-14

- 湖南智能化GRACO供料系统技术参数 2025-12-14

- 品牌GRACO供料系统生产商 2025-12-14

- 01 揭阳转轴扭力试验机

- 02 迅杰光远面粉水分近红外光谱分析仪

- 03 成都热处理显微硬度计公司

- 04 机场标准同步时钟说明书

- 05 石家庄CCD型位移计分辨率

- 06 江西一体化超声液位变送器5米仪器源头

- 07 南京GIS综合管理系统费用

- 08 黑龙江无人机载紫外成像仪检测服务

- 09 怎样密度计配件

- 10 广东进口投入式液位变送器价格合理