镇江特氟龙轴修复

关键词: 镇江特氟龙轴修复 轴修复

2025.11.25

2025.11.25

文章来源:

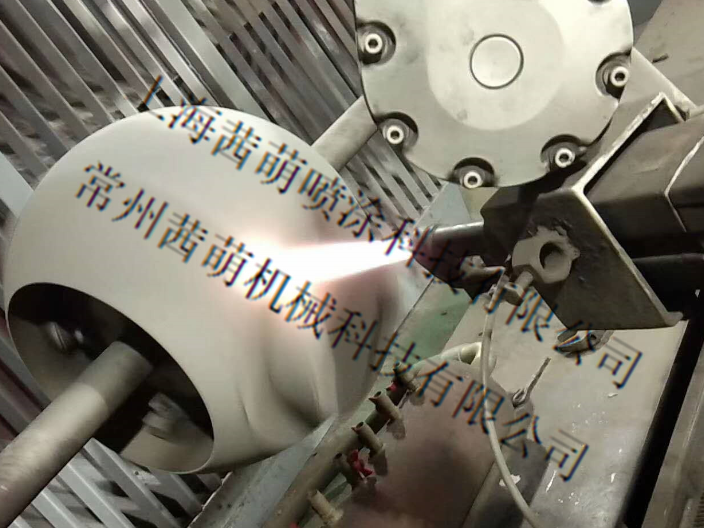

精密齿轮轴齿面因啮合传动易出现磨损、点蚀,等离子喷涂修复可快速恢复齿面尺寸和性能。修复前需对齿面进行预处理:先用喷砂设备(砂粒直径 0.1-0.3mm)对齿面进行喷砂粗化,表面粗糙度达 Ra 6.3-12.5μm,增强涂层附着力;再用压缩空气(压力 0.5-0.6MPa)吹净表面砂粒,用脱脂。等离子喷涂选用 WC-Co 合金粉末(粒度 50-100μm),喷涂参数控制为:电弧电压 60-80V,电流 400-600A,喷涂距离 100-150mm,送粉量 20-30g/min,喷涂角度 80°-90°。为保证涂层均匀,需分多次喷涂,每次涂层厚度 50-100μm,喷涂过程中需冷却齿面(采用压缩空气冷却),防止齿面过热退火。喷涂完成后采用磨削加工修复齿面精度,齿形误差控制在 GB/T 10095.1 中的 6 级精度以内,表面粗糙度 Ra≤0.8μm。某齿轮厂采用该技术修复精密齿轮轴,修复后齿面硬度达 HV 1200-1500,耐磨性较原齿面提升 2 倍,且齿轮传动噪音降低 5-10dB。上海轴修复的发展趋势。镇江特氟龙轴修复

轴类零件因长期运转易出现表面磨损(如轴颈磨损、键槽磨损),激光熔覆技术是高效修复手段之一。该技术通过高能量激光束(功率500-2000W)将合金粉末(如镍基合金、钴基合金)熔化,在轴磨损表面形成冶金结合的熔覆层,熔覆层厚度可控制在0.1-5mm,硬度达HRC50-65,远高于基材(45钢约HRC20-25)。修复前需对轴磨损部位进行预处理:用角磨机去除表面氧化皮,砂纸打磨至露出金属本色,再用清洗油污,确保熔覆层结合力。修复时需根据轴的材质(如45钢、不锈钢)调整激光参数,例如修复45钢轴颈时,激光扫描速度设为5-10mm/s,送粉量8-15g/min,避免热输入过高导致轴变形(变形量控制在0.05mm以内)。某机械厂对磨损量0.8mm的电机轴采用镍基合金激光熔覆修复,修复后轴颈圆度误差≤0.02mm,经装机运行6个月,熔覆层无脱落、磨损量但0.03mm,使用寿命接近新轴,修复成本但为更换新轴的30%。江苏特氟龙轴修复粉末半轴断裂修复,采用摩擦焊对接,焊缝强度超母材,动态载荷测试无异常。

金属轴类零件(如电机轴、传动轴)在长期运转中易因摩擦产生磨损,电刷镀修复是高效解决方案。该技术通过电解作用,将金属镀层(如镍基、铜基合金)沉积在轴磨损表面,镀层厚度可准确控制在 0.01-0.5mm,满足不同修复需求。修复前需对轴表面预处理:除油(用碱性除油剂浸泡 15-20 分钟)、除锈(盐酸溶液酸洗)、粗化(砂纸打磨至 Ra=0.8-1.2μm),确保镀层与基体结合牢固。某机械厂对 φ50mm 电机轴(磨损量 0.2mm)进行电刷镀修复,选用镍钨合金镀层,硬度达 HRC55-60,与基体结合强度≥350MPa,修复后轴的圆度误差≤0.01mm,装机运行 6 个月无异常,较更换新轴成本降低 70%。电刷镀修复适合轴径磨损、划伤等表面缺陷,尤其适配中小型轴类零件,修复效率高(单根轴修复时间 2-4 小时),且不影响轴的整体力学性能。

电刷镀 - 激光重熔复合修复技术结合了电刷镀的快速成膜优势与激光重熔的高结合强度特点,适合高精度轴类零件的磨损修复。先通过电刷镀在轴磨损表面沉积 1-2mm 厚的镍基合金镀层,快速恢复基本尺寸;再用高能量激光束(功率 2-3kW)对镀层进行重熔处理,激光扫描速度 8-12mm/s,使镀层与轴基体形成冶金结合,消除电刷镀镀层的孔隙缺陷。某精密仪器厂对 φ25mm 传感器轴(磨损量 0.8mm)进行复合修复,电刷镀阶段选用 Ni-W-P 合金镀层,激光重熔后镀层硬度达 HRC62-65,结合强度≥400MPa,修复后轴的圆度误差≤0.006mm,表面粗糙度 Ra≤0.3μm。该技术既解决了单一电刷镀镀层结合力不足的问题,又避免了纯激光熔覆效率低的缺陷,适配对精度与可靠性要求高的中小型精密轴,装机运行 12 个月无镀层脱落、磨损加剧现象。上海茜萌轴修复采用激光熔覆技术,准确填补磨损部位,硬度达 HRC55,与原轴性能一致。

电刷镀轴修复:精密轴类的微损伤修复上海茜萌的电刷镀轴修复技术,专为精密轴类(如机床主轴、电机转子轴)的微损伤(磨损、划痕、锈蚀)设计,以“微精度+无变形”实现轴类零件准确再生。该技术采用特用镀液(镍合金、铜合金等),通过电刷与轴体接触形成局部电镀层,镀层厚度可精确到0.001mm,修复后轴表面粗糙度达Ra0.8μm以下,且全程低温(≤50℃)操作,不会改变轴体金属组织与力学性能。某机床厂主轴(直径200mm,表面划痕深度0.05mm)经该技术修复后,划痕完全覆盖,主轴径向跳动从0.03mm降至0.005mm,机床加工精度恢复至新机水平(加工零件公差±0.002mm)。修复耗时8小时,成本为更换新主轴的25%,避免了精密设备因微小损伤报废的浪费,延长设备使用寿命5年以上。轴修复的发展趋势如何?徐州金属表面轴修复

使用轴修复能给人们带来便利吗?镇江特氟龙轴修复

大型轴类零件(如发电机轴、汽轮机轴,直径≥200mm)因断裂、严重磨损需采用焊接修复,焊接工艺需兼顾强度与变形控制。常用焊接方法为手工电弧焊或埋弧焊,焊条/焊丝需与轴材质匹配:45钢轴选用J507焊条,不锈钢轴选用A102焊条,耐热钢轴选用R307焊条。焊接前需对轴的破损部位进行预处理:断裂轴需先对接口进行开坡口(V型或X型坡口,角度60°-70°),确保焊透;磨损轴需打磨表面,去除氧化皮与油污。焊接时需采用多层多道焊,每层焊接厚度3-5mm,层间温度控制在200-300℃,避免高温导致轴变形;每焊完一道,需用小锤敲击焊缝,消除焊接应力。焊接后需进行热处理:将轴缓慢加热至600-650℃,保温3-5小时,随炉冷却至300℃以下出炉空冷,消除焊接内应力,防止焊缝开裂。某电厂对直径300mm的发电机轴断裂部位进行埋弧焊修复,选用H08MnA焊丝,焊接后经超声波探伤(焊缝缺陷等级≤Ⅱ级)与力学性能测试(抗拉强度≥500MPa),均符合标准,装机运行1年后,焊缝无异常,轴运行平稳。大型轴焊接修复需由持证焊工操作,严格控制焊接参数,确保修复质量。镇江特氟龙轴修复

- 金山区 碳化钨轴修复厂家 2025-11-21

- 金华绝缘轴修复 2025-11-20

- 扬州电弧轴修复厂商 2025-11-19

- 泰州金属表面轴修复工艺 2025-11-18

- 普陀区等离子轴修复材料 2025-11-17

- 表面轴修复厂家 2025-11-16

- 浙江表面轴修复施工 2025-11-15

- 衢州表面轴修复 2025-11-14

- 01 青海烤漆涂装线设备

- 02 河南环缝管管焊机大概价格

- 03 丽水DS-5.5风机定制

- 04 山东家庭别墅电梯专业定制

- 05 广东XM配电箱检修

- 06 安徽机器人制造自动化生产线

- 07 四平横流闭式冷却塔服务热线

- 08 江苏蔬菜种子加工定制

- 09 浙江喷漆房环保处理设备方案

- 10 上海铜铝基板精密激光切管机价格