五轴深孔钻床

关键词: 五轴深孔钻床 深孔钻

2025.12.16

2025.12.16

文章来源:

广东深孔钻在船舶制造领域的应用,解决了大型船舶零部件深孔加工的 “卡脖子” 难题。船舶曲轴作为动力传动重心部件,需在曲轴轴颈上加工直径 80mm、深度 600mm 的润滑油孔,孔道需与轴颈中心线保持严格同轴度。传统设备因加工行程有限,需分段加工,易出现孔道错位,而广东深孔钻通过加长型床身设计与双主轴协同加工技术,可一次性完成长深孔加工,同轴度误差控制在 0.03mm 以内。广州某船舶制造企业引入该设备后,曲轴深孔加工时间从原来的 48 小时缩短至 20 小时,每年节约生产成本超 80 万元,助力国产大型船舶重心部件实现自主加工。深孔钻的进给系统稳定,保证钻孔过程的均匀推进。五轴深孔钻床

高效低成本的运营优势三轴深孔钻通过简化操作与优化能耗,实现加工效率与运营成本的平衡。相比传统摇臂钻,其自动化加工能力可将单件加工时间缩短 40%,某液压配件厂加工 φ15mm 深孔时,效率从每小时 15 件提升至 25 件。设备无复杂多轴联动系统,操作界面简洁,普通技工经 1-2 周培训即可操作,降低人力成本。能耗方面,整机功率比多轴设备低 20%,搭配循环冷却系统,切削液利用率达 85% 以上;且易损件(如钻头、导轨)采购成本低、更换便捷,某五金加工厂年均维护成本为多轴设备的一半,特别适合批量小、品类多的生产模式。无锡多轴深孔钻生产厂家枪钻式深孔钻加工深孔直线度好,是细长深孔加工的常用工具。

七轴双螺杆角度深孔钻作为精细机械深孔钻系列中的高级产品,了公司当前的比较高技术水平。该设备拥有七个运动轴,能够实现双螺杆工件的多角度、高精度深孔加工,解决了传统设备难以完成的复杂加工难题。其先进的角度控制技术,可精细调整钻孔角度,满足不同工况下的加工需求;而高精度的测量与反馈系统,则能实时监控加工过程,及时修正加工误差,确保加工精度达到行业前列水准。在高级装备制造、新能源等领域,七轴双螺杆角度深孔钻的应用,为关键零部件的精密加工提供了可靠保障,助力我国高级制造业打破国外技术垄断,实现自主可控发展。

粉尘防护的 “洁净加工管家”在加工铸铁、石墨等易产生粉尘的材料时,粉尘不仅污染环境,还会磨损设备部件,精准精密七轴深孔钻的粉尘防护设计有效解决这一问题。设备加工区域采用全封闭防护罩,配合负压除尘系统,可收集 95% 以上的加工粉尘,防护罩内侧加装防静电涂层,防止粉尘吸附;导轨、丝杠等精密部件配备自动伸缩防尘罩,避免粉尘进入内部影响精度;设备底部设置粉尘收集抽屉,便于定期清理,减少粉尘对车间环境的污染。在石墨模具加工车间,使用该设备后,车间粉尘浓度从 10mg/m³ 降至 0.5mg/m³,符合国家车间空气质量标准,设备导轨磨损率下降 40%,延长了精密部件的更换周期,降低设备维护成本。高刚性深孔钻床身结构保证了深孔加工时的稳定性。

高性价比的技术定位精准精密机械三轴深孔钻以 “实用高效” 为主要定位,为中小规模深孔加工场景提供高性价比解决方案。设备采用 X、Y、Z 三轴线性运动结构,在保证主要加工能力的同时,简化冗余功能,相比多轴设备降低 30% 以上采购成本,更贴合中小型企业、配套加工厂的预算需求。虽为三轴设计,但搭载进口精密传动组件,定位精度达 ±0.005mm,重复定位精度≤0.003mm,可满足 80% 以上常规深孔加工精度要求。其模块化设计支持后期功能拓展,可根据需求加装自动送料、检测等单元,兼顾当前生产需求与未来升级空间,解决了 “多轴设备成本高、简易设备精度不足” 的行业痛点。深孔钻适合加工孔径小、深度大的孔,满足特殊零件需求。浙江三轴深孔钻按需设计

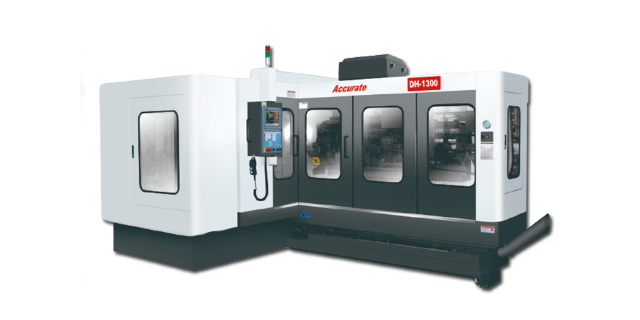

模块化深孔钻便于根据不同加工需求更换模块组件。五轴深孔钻床

精准精密机械始终秉承工匠精神,将其融入到深孔钻产品的研发、生产每一个环节,持续提升中国制造的技术能力和核心竞争力。在研发过程中,技术团队不断攻克技术难题,对深孔钻设备的结构、性能进行优化改进,力求每一款产品都达到完美品质;在生产环节,严格把控原材料采购、零部件加工、设备组装等各个关口,采用先进的检测设备对产品进行多维度检测,确保出厂的每一台深孔钻设备都符合高质量标准。正是这份对工匠精神的坚守,让精准精密机械在深孔钻领域不断突破,推动企业迈上发展新台阶,向着创新驱动、实现中国精造乃至中国创造的目标稳步前行。五轴深孔钻床

- 01 广西制造冷凝器哪家便宜

- 02 贵州水性漆自动喷涂线采购

- 03 福州自助借还一体机贴牌多少钱

- 04 新能源砂芯机销售方法

- 05 重庆纺织针水导激光加工与传统加工对比

- 06 中小学**教室搭建价格

- 07 吉林高压交流真空接触器批发

- 08 深圳自动化设备滚珠丝杆精度

- 09 高压岗位情绪测评服务商

- 10 稳定的保护板焊线机加工现场