铝模组滚珠丝杆互惠互利

关键词: 铝模组滚珠丝杆互惠互利 滚珠丝杆

2025.12.18

2025.12.18

文章来源:

工业自动化设备对丝杆的速度和负载能力提出更高要求。未来将通过研发新型滚珠材料、优化滚珠循环结构、增强丝杆刚性等方式,实现更高的运行速度和更大的承载能力,适应高速加工和重载工况。(三)智能化与集成化结合物联网、传感器和人工智能技术,滚珠丝杆将具备状态监测、故障预警、自动润滑等功能。通过内置传感器实时采集温度、振动、负载等数据,利用大数据分析实现预测性维护,降低设备停机时间。同时,丝杆与伺服电机、直线导轨等部件的集成化设计,将简化系统结构,提高设备整体性能。(四)绿色化与轻量化在环保和节能要求日益严格的背景下,滚珠丝杆将采用环保材料和制造工艺,降低能耗和污染。通过优化结构设计和采用轻质合金材料,实现产品轻量化,减少资源消耗,满足航空航天、新能源等领域的发展需求。螺母材料多样,滚珠丝杆螺母常用锡青铜,梯形丝杆轻载场景可用尼龙材料。铝模组滚珠丝杆互惠互利

滚珠丝杆的发展可追溯至 19 世纪末的工业**时期。当时,传统滑动丝杆作为主要的直线传动部件,因摩擦阻力大、传动效率低、磨损严重等问题,难以满足日益增长的工业生产需求。20 世纪中叶,随着材料科学与机械制造技术的进步,滚珠丝杆应运而生。其**突破在于通过在丝杆与螺母间引入滚珠,将滑动摩擦转化为滚动摩擦,使传动效率从滑动丝杆的 20%-30% 提升至 90% 以上,***降低了能量损耗和部件磨损。1940 年代,美国率先将滚珠丝杆应用于***设备,随后日本、德国等工业强国相继投入研发。1970 年,日本 THK 公司推出全球***商品化滚珠丝杆,标志着该技术进入产业化阶段。此后,滚珠丝杆技术不断革新,在材料、制造工艺、精度控制等方面取得***进展,逐渐成为现代工业不可或缺的基础元件。 江苏微型滚珠丝杆售后服务高精度丝杆检测需在恒温(20±2℃)、恒湿(40%-60%)、低振动环境下进行。

滚珠丝杆的选型是一个复杂的过程,需要综合考虑多种因素,以确保所选型号能够满足实际应用的要求。主要的选型依据包括以下几个方面:工作载荷:工作载荷是选择滚珠丝杆的首要依据,包括轴向工作载荷的大小、方向以及是否存在冲击载荷等。需要根据设备的工作情况,准确计算出滚珠丝杆所承受的比较大轴向工作载荷,并据此选择具有足够额定动载荷和额定静载荷的滚珠丝杆型号。运动参数:运动参数包括滚珠丝杆的工作转速(或螺母的直线速度)、加速度、行程长度等。根据工作转速和导程可以计算出螺母的直线速度,根据加速度可以计算出惯性力的大小,这些参数都会影响滚珠丝杆的选型。行程长度则决定了丝杆的长度,需要根据设备的运动范围来确定。

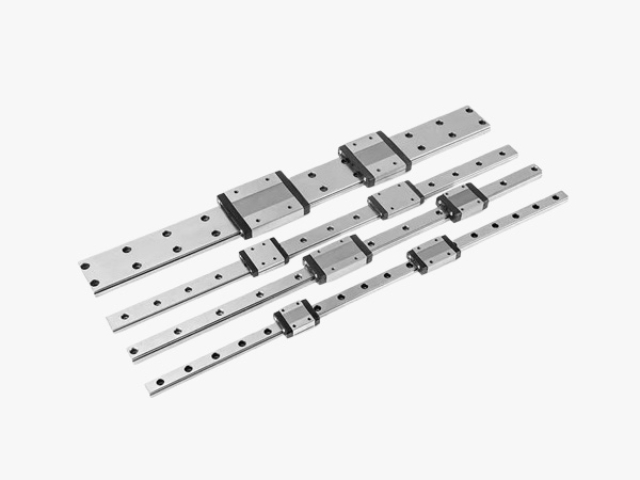

在工业自动化的精密传动系统中,滚珠丝杆犹如一位沉默的 “效率***”,以其独特的结构和***的性能,支撑着从精密机床到航天设备的万千机械的精细运转。它将旋转运动高效转化为直线运动,用毫米级的精度推动着现代工业的进步。滚珠丝杆的**结构看似简单,却暗藏精妙设计。它主要由丝杆、螺母、滚珠和循环装置四部分组成。丝杆表面刻有螺旋状的滚道,如同一条精心开凿的 “盘山公路”;螺母内壁则有对应的反向滚道,当丝杆旋转时,滚珠沿着滚道滚动,仿佛无数个微型轴承在其间穿梭。循环装置的作用尤为关键,它像一座 “立交桥”,引导滚珠在完成一段行程后重新回到起点,形成闭合循环。这种循环方式主要分为内循环和外循环两种:内循环通过反向器实现滚珠转向,结构紧凑如精密钟表的内部齿轮;外循环则依靠插管连接滚道,适用于大导程的传动场景。丝杆探伤检测可排查内部裂纹、夹杂等缺陷,精密丝杆探伤等级需达 B 级要求。

滚动丝杠则凭借创新设计,成功突破滑动丝杠的局限,一跃成为工业舞台上的明星产品。其中,滚珠丝杠**为人熟知,它在丝杠和螺母的螺旋槽内巧妙布置了滚珠,当丝杠转动时,滚珠如同灵动的舞者,在槽内欢快滚动,带动螺母平稳直线移动。这种滚动摩擦方式极大地降低了摩擦力,使得传动效率飙升至 90% 以上,远高于滑动丝杠的 30% - 50%。不仅如此,滚珠丝杠在高精度机械设备连贯生产的加持下,配合严格的环境控制,精度得以充分保障,还能轻松实现快速进给与精确微进给,在数控机床、工业机器人、自动化生产线等对定位精度要求苛刻的领域大显身手。另一种滚动丝杠 —— 滚柱丝杠,以滚柱替代滚珠,载荷传递元件与丝杠呈线接触,相比滚珠丝杠的点接触,在承载能力上更胜一筹,适用于重载、高刚性的应用场景。丝杆表面氮化处理或镀硬铬,可提升耐磨性和抗腐蚀性,延长使用寿命。江苏微型导轨滚珠丝杆

轴向刚度是丝杆重要参数,行星滚柱丝杆轴向刚度可达 500-1000N/μm,远超梯形丝杆。铝模组滚珠丝杆互惠互利

为了改善丝杆材料的性能,满足不同的使用要求,通常需要对丝杆轴、螺母和滚动体进行热处理。丝杆轴的热处理方式主要有调质处理、淬火回火处理、渗碳淬火处理和氮化处理等。调质处理用于提高丝杆轴的综合力学性能(强度、韧性);淬火回火处理用于提高丝杆轴的硬度和耐磨性;渗碳淬火处理用于提高丝杆轴表面的硬度和耐磨性,同时保持心部的韧性;氮化处理用于提高丝杆轴表面的硬度、耐磨性和耐腐蚀性,且变形较小,适用于高精度丝杆。螺母的热处理根据材料不同而有所差异。铸铁螺母一般不进行热处理;钢质螺母可进行调质处理或表面淬火处理,以提**度和耐磨性;铜合金螺母通常不进行热处理。滚动体的热处理主要为淬火回火处理,以获得高硬度和耐磨性。铝模组滚珠丝杆互惠互利

- 江苏铝模组导轨生产厂家 2025-12-16

- 杭州线性滑轨导轨常用知识 2025-12-15

- 北京工程导轨 2025-12-15

- 广东丝杠导轨工艺 2025-12-15

- 温州智能导轨能耗制动 2025-12-15

- 安徽国产导轨售后服务 2025-12-15

- 江苏微型导轨售后服务 2025-12-14

- 无锡线性导轨导轨生产厂家 2025-12-14

- 01 浙江半导体真空管道定制

- 02 Clavis皮带张力仪 维修

- 03 河南防爆壁挂式空调适用于电力房

- 04 吉林双通道绝缘套管上漆生产线

- 05 贵州导热油水温机哪家好

- 06 小型minimo诚信互利

- 07 重庆炼钢罗茨真空机组

- 08 四川铅板瑕疵检测系统供应商

- 09 南京工业尼龙制品哪家强

- 10 河南自动化变频器维修产业