回火用高温台车炉装置

关键词: 回火用高温台车炉装置 高温台车炉

2025.12.19

2025.12.19

文章来源:

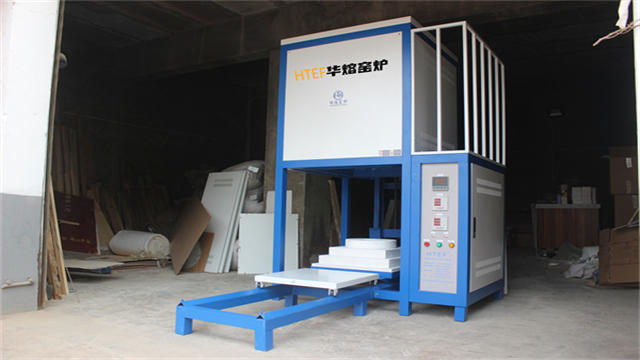

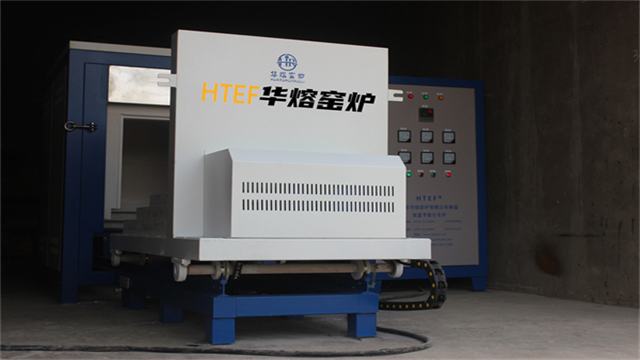

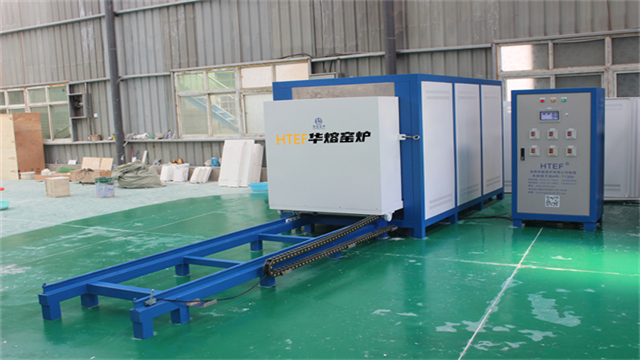

自动化高温台车炉设备运行全程由PLC控制系统主导,该系统采用模块化设计,具备强大的逻辑控制能力。操作人员只需在10英寸触摸屏上选择预设的工艺方案,或手动设置温度、保温时间、冷却速度等参数,系统即可自动触发一系列连锁动作:台车自动驶入炉内,炉门气动关闭并压紧密封,加热元件按升温曲线启动,保温阶段自动调节功率,冷却阶段切换至相应冷却模式,完成后炉门开启、台车驶出,下料机构自动将工件转移至后续工序。台车采用伺服电机驱动,配合精密滚珠丝杠传动机构,定位精度达到±1mm,确保工件每次都能精确放置在炉内加热均匀区域;炉门采用双气缸同步驱动,动作平稳迅速,关闭后密封件压缩量一致,密封性能优异,有效保证炉内温度稳定性,使工件热处理合格率提升至99%以上。合金陶瓷高温台车炉适用于高腐蚀性、高温度要求的特种材料热处理和烧结作业。回火用高温台车炉装置

耐火耐热高温台车炉是专门针对高温、恶劣工作环境设计的特种加热设备,其主要竞争力在于耐火耐热性能,能在1600-2000℃的超高温环境下长期稳定运行,主要应用于耐火材料烧结、高温陶瓷生产、贵金属熔炼、特种合金热处理等对炉体耐高温性能要求极高的行业。为应对超高温挑战,设备在关键部件的材料选择与结构设计上进行了优化:炉衬采用进口高纯氧化铝纤维、氧化锆纤维等超高温耐火材料,这些材料不只能承受2000℃以上的高温,还具备良好的保温性能与抗热震性;炉体钢结构采用耐高温合金钢材,并进行特殊的耐热处理,防止高温下发生变形;炉门、密封件等易损耗部件也选用耐高温材质,确保在超高温环境下依然保持良好的密封性能与结构稳定性。通过这些技术手段,设备能有效抵御超高温的侵蚀,避免炉体变形、开裂、漏热等问题,在极端工况下依然能保障生产的安全、稳定与连续,为高难度高温工艺提供可靠的设备支撑。回火用高温台车炉装置锻造用高温台车炉的炉腔升温速度快,能减少坯料在高温下的氧化烧损,降低原材料损耗。

智能高温台车炉的互联与数据处理能力,构建起企业热处理生产的“数字神经中枢”,为一体化管理提供坚实支撑。其搭载的工业级物联网模块,通过以太网与5G双模通信技术,实现了与企业MES(制造执行系统)、ERP(企业资源计划)系统的无缝对接,打破了传统设备的信息孤岛。生产过程中,炉温曲线、加热时长、工件合格率等主要数据可实时同步至MES系统,助力生产调度人员精确把控工序进度;而能耗数据、备件损耗等信息则自动传输至ERP系统,为成本核算与采购计划制定提供数据依据,实现从生产执行到资源管理的全流程数据贯通。管理人员无需亲临车间,在故障处理方面,设备搭载的AI故障预警模型可实时分析传感器数据,当检测到加热元件电流波动、炉门密封压力异常等潜在问题时,会提前了30分钟发出声光预警信号,并通过APP推送预警信息。一旦出现故障,系统将自动调取故障数据库进行比对分析,10秒内明确故障原因,在触摸屏上显示详细维修步骤及所需备件型号,引导维修人员快速处理,将设备故障停机时间减少60%以上,有效保障了生产的连续性与稳定性。

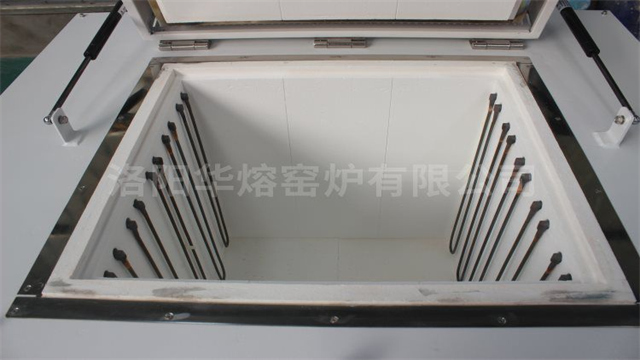

针对高温作业下加热元件易氧化、寿命短的痛点,耐火陶瓷高温台车炉的加热系统采用特殊优化设计。加热元件精选二硅化钼或铬酸镧加热棒,这两种材料在1600℃高温环境下仍具备优异的抗氧化性和化学稳定性,不易与炉内气氛发生反应,使用寿命可达5000小时以上,远超普通加热元件,减少更换频次与成本。加热元件按环形或螺旋形规律分布在炉壁和炉顶,形成立体加热网络,配合炉内热风循环装置,使炉内温度场分布均匀,温度均匀性严格控制在±3℃以内,确保工件各部位受热一致,避免因局部温差导致的性能差异,明显提高产品质量合格率。设备的温控系统采用进口高精度温控仪表,搭配SCR可控硅调功器,实现对高温区间的无级精确温度控制,温度波动范围小于±1℃,完美满足陶瓷烧结、高温合金时效等工艺对温度精度的严苛要求。通过物联网技术,智能高温台车炉可实现远程操控与故障预警,提升设备管理智能化水平。

退火用高温台车炉是专门用于金属材料退火处理的热处理设备,其主要目的是消除金属材料在铸造、锻造、焊接或机械加工过程中产生的内应力,同时降低材料的硬度,提高材料的塑性和韧性,为后续的冲压、拉伸、切削等加工成型工序创造良好条件。该设备的工作温度并非固定值,而是根据处理材料的种类灵活调整,通常在600-1100℃的区间内,可满足碳钢、不锈钢、铜合金、铝合金等多种金属材料的退火需求,例如低碳钢的完全退火、不锈钢的固溶退火等工艺都能轻松实现。为了保证退火效果的均匀性,设备在炉体结构设计上进行了优化,选用好的硅酸铝纤维保温材料与合理的炉膛结构布局,配合多组均匀分布的加热元件,使炉内温度均匀性控制在±3℃以内,确保金属材料各部位能够均匀受热、均匀冷却,避免出现局部退火不充分的问题,保障材料退火后的组织均匀性与性能稳定性。合金陶瓷高温台车炉的加热区域采用陶瓷发热元件,升温速度快且抗氧化能力强,使用寿命更长。回火用高温台车炉装置

周期连续高温台车炉采用批次进料、连续作业模式,兼顾小批量定制与规模化生产的双重需求。回火用高温台车炉装置

高温台车炉为确保大型工件的加热均匀性,该设备在结构与加热系统设计上独具匠心。炉膛内部采用多组大功率电阻加热元件或燃气燃烧器分区布置,每组加热单元单独控制,通过PLC系统精确调节各区域的加热功率,结合炉内循环风扇的强制对流作用,使炉膛内温度均匀性在1200℃时达到±10℃,有效避免大型工件因受热不均而产生的变形或性能差异。炉门采用液压驱动的平移式或翻转式结构,驱动功率可达数十千瓦,能轻松开启重量达数十吨的炉门,同时炉门与炉体的密封采用耐高温膨胀石墨与机械压紧装置,确保密封性能,减少热量损失。回火用高温台车炉装置

洛阳华熔窑炉有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在河南省等地区的机械及行业设备中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,洛阳华熔窑炉供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!

- 山东安全防爆高温熔块炉 2025-12-18

- 梯度高温热处理炉结构 2025-12-18

- 山西多温区高温工业炉 2025-12-18

- 贵州全自动高温台车炉 2025-12-18

- 江西辊道式高温工业炉 2025-12-18

- 重庆高温立式炉工艺 2025-12-18

- 精密真空气氛炉报价 2025-12-17

- 山东快速冷却高温热处理炉 2025-12-17

- 01 江西净化系统智能转鼓过滤器

- 02 宁夏磁力离心泵安全性如何

- 03 无尘TOYO机器人直线模组

- 04 浙江智能工业自动化性价比

- 05 山东进口碳钢法兰蝶阀新报价

- 06 湖北哪里有数控钢筋弯曲中心如何定制

- 07 浙江储罐阻火器多少钱一个

- 08 吉林领锁智能租赁

- 09 6SL3200-0UF04-0AA0变频器

- 10 五面数控龙门磨床哪个好