湖北内控咨询合作

关键词: 湖北内控咨询合作 咨询

2025.12.24

2025.12.24

文章来源:

数字化转型中的“数据孤岛”问题,让许多企业的系统投入沦为“沉没成本”,30%~45%的数字化预算存在隐性浪费,其中数据孤岛占比达22%。深圳时卡资讯的公司流程管理咨询,以“打破数据壁垒,实现流程贯通”为主要 ,帮助企业沉淀数据价值。某科技公司曾上线CRM、ERP、MES三套系统,但系统间数据无法同步,销售订单需人工录入至ERP,ERP数据再人工导入MES,不仅耗时费力,还常出现数据错误。我们的公司流程管理咨询团队先梳理“订单-生产-财务”全流程,明确各系统的核心数据需求与流转节点,然后设计“系统接口标准化+数据映射规则”,实现销售订单在CRM确认后自动同步至ERP生成采购计划,ERP采购数据自动推送至MES指导生产,生产完成后MES数据反向同步至ERP与CRM,形成数据闭环。同时我们优化流程中的数据录入环节,取消重复填报字段,通过系统自动抓取与计算减少人工操作。实施后该企业数据录入错误率从15%降至1%,员工处理订单的时间缩短65%,数字化系统的预算利用率提升60%,真正发挥了数据驱动流程的价值。投标报价合理透明,无隐藏费用,确保贵司获得高性价比的内控咨询服务。湖北内控咨询合作

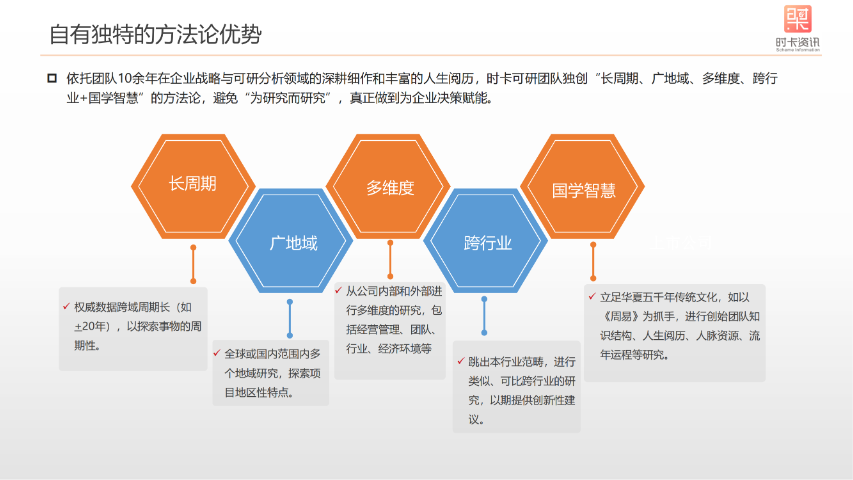

流程管理咨询是企业提升运营效率与规范性的主要 服务,通过系统化诊断现有业务流程,识别冗余环节与瓶颈问题,设计优化方案并推动落地。专业的流程管理咨询不仅关注短期效率提升,更注重构建可持续改进的管理体系,帮助企业实现标准化、自动化与智能化的流程运作。在数字化转型背景程管理咨询需结合信息技术工具,如BPM(业务流程管理)系统,实现流程的可视化、监控与持续优化,从而支撑企业战略目标的实现。对于深圳时卡资讯有限公司而言,深耕流程管理咨询领域意味着需融合行业实践与前沿方法论,为客户提供从诊断到实施的全周期服务,助力其在市场竞争中构建差异化优势。广东流程管理咨询针对销售返利核算乱象,内审咨询设计标准化流程防范财务数据失真。

在研发型企业中,“流程缺失”常导致研发项目延期、成果转化效率低,某机器人研发企业曾因缺乏规范的研发流程,项目需求频繁变更,研发与生产环节衔接不畅,产品从研发到量产的周期长达18个月,远超行业平均水平。时卡资讯的公司流程管理咨询,针对研发型企业特性,打造“需求调研-方案设计-原型开发-测试验证-量产衔接”全流程管理体系。我们的咨询团队先梳理该企业现有研发环节,发现“需求变更未走审批流程”“研发成果缺乏标准化交付文档”是主要 问题。通过公司流程管理咨询,我们建立“需求变更分级审批机制”:小需求变更由项目组决策,大需求变更需经市场、研发、生产联合评审;同时明确研发各阶段的“交付物标准”,如方案设计阶段需输出“可行性分析报告+技术参数清单”,测试验证阶段需提供“完整测试报告+问题整改记录”。此外我们搭建研发与生产的衔接流程,生产部门提前参与研发中期评审,确保研发成果符合量产条件。实施后该企业研发项目需求变更率下降60%,研发到量产的周期缩短至10个月,研发成果转化率提升45%,明显 增强了技术竞争力。

内控咨询和风险管理紧密相连、相互影响。内控咨询的过程中,风险识别和评估是重要内容,通过对企业各业务环节的梳理,能够找出可能影响企业目标实现的各类风险因素,这为风险管理提供了明确的对象和方向。同时,内控咨询提出的优化方案,如完善的控制流程、有效的监督机制等,本质上就是针对风险制定的应对措施,有助于降低风险发生的可能性和影响程度。另一方面,风险管理的理念和方法也贯穿于内控咨询始终,咨询团队在设计内控体系时,会充分考虑风险偏好和风险承受能力,使内控措施既能够有效防控风险,又不会过度限制企业业务发展的灵活性。两者共同致力于保障企业经营活动的安全、稳定,提升企业的抗风险能力,助力企业实现可持续发展目标零售企业可通过内审咨询优化促销活动管控,防范赠品侵占与收入流失。

许多企业面临“战略在天上,执行在地上”的困境,其根源在于战略与运营流程之间的断裂。高水平的流程管理咨询始于对企业战略的深刻理解。顾问会将宏大的战略目标(如“成为客户供应商”、“实现成本节省”)分解为具体的流程绩效指标,并以此为导向,重新设计和优化主要业务流程。例如,为实现“客户优先推荐”,就需要优化新品开发、订单履行和客户服务流程。这种以战略为输入,以流程为载体的流程管理咨询,确保了公司的日常运营活动能够持续不断地向战略目标对齐和聚焦,打通了从战略到执行的“一公里”。我司内控咨询服务注重实效,以成果为导向,助力贵司实现业务目标。北京管理咨询答疑解惑

内审咨询协助企业建立内控缺陷整改跟踪机制,确保问题闭环管理。湖北内控咨询合作

在制造业竞争日趋激烈的当下,许多企业正陷入“生产效率低、交付周期长、成本居高不下”的困境。某中型机械制造企业曾面临这样的难题:生产订单从接收至交付平均耗时22天,原材料浪费率达8%,跨部门协作时“部门墙”问题突出,销售、生产、仓储部门常因责任界定模糊相互推诿。深圳时卡资讯有限公司的流程管理咨询团队介入后,首先通过驻场调研50余名主要 岗位员工,梳理出从订单评审、生产计划制定到物流配送的全链路28个关键节点,运用“流程价值图谱”工具识别出13个冗余审批环节和8处信息断层。基于此,咨询团队重构了“订单-生产-交付”端到端流程,将串行审批改为并行处理,明确各部门在关键节点的权责边界,并引入标准化作业指导书(SOP)规范生产操作。同时,搭建流程绩效监控看板,实时追踪订单进度与物料消耗数据。经过3个月的优化落地,该企业生产订单交付周期缩短至14天,原材料浪费率降至3.2%,跨部门协作投诉率下降75%。这一案例充分证明,专业的流程管理咨询能准确 制造业运营痛点,通过流程重构实现降本增效。湖北内控咨询合作

- 01 柯桥区资质注销要求

- 02 重庆高效企业获客运营

- 03 泉州低成本互联网营销方法

- 04 系统源代码审查中心

- 05 山西碳足迹碳排放检测

- 06 石家庄WGA扫描成像价格

- 07 广东CPQ报价配置管理系统销售电话

- 08 湖北内控咨询合作

- 09 杭州余杭区挪用资金罪刑事辩护法律咨询

- 10 咸宁数字孪生智慧城市沙盘定制